Nie wiadomo, czy i kiedy trafi do seryjnej produkcji. Ale wiedza zdobyta podczas realizacji tego projektu na pewno zostanie wykorzystana w przyszłości. Specjaliści z zakładu Safran Transmission Systems Poland w Sędziszowie Młp. pracują nad przekładnią lotniczą wytwarzaną przy użyciu nowatorskich technologii. Demonstrator powstaje w ramach unijnego programu, którego celem jest poszukiwanie innowacyjnych rozwiązań dla lotnictwa.

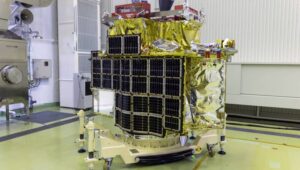

Przekładnia, czyli układ przeniesienia napędu, pełni w samolocie ważną rolę: wykorzystuje część mocy silnika do napędzania układów paliwowych, hydraulicznych oraz elektrycznych. Jednym z największych dostawców przekładni do dużych samolotów pasażerskich jest francuska firma Safran Transmission Systems oraz jej polska spółka – Safran Transmission Systems Poland, zlokalizowana w Sędziszowie Młp.

Safran Transmission Systems Poland w Sędziszowie Młp. pracuje właśnie nad innowacyjną przekładnią, która będzie lżejsza od dotychczasowej, a proces jej produkcji będzie krótszy, mniej energochłonny i bardziej przyjazny dla środowiska.

B+R – „wyższy stopień wtajemniczenia”

– Celem projektu jest stworzenie prototypu, a mówiąc bardziej precyzyjnie: demonstratora, który pokaże, że założenia, które poczyniliśmy przy starcie, są słuszne i sprawdzają się w praktyce – podkreśla dr Tomasz Malinowski, kierownik zespołu laboratoriów i walidacji Safran Transmission Systems Poland. – Wyniki, jak na razie, są bardzo obiecujące – dodaje.

Projekt, współfinansowany ze środków unijnych i Narodowego Centrum Badań i Rozwoju, a realizowany w ramach programu „Zaawansowane techniki wytwarzania przekładni lotniczych – INNOGEAR”, rozpoczął się w lipcu 2013 r., a zakończy w połowie 2018 r. Wtedy ma być gotowy demonstrator. Następnie odbędzie się jego testowanie. – Jesteśmy lekko po półmetku. Zaawansowanie realizacji projektu wynosi 55-60 proc. – informuje Marcin Stawiarski, kierownik projektu.

Nie wiadomo, czy i kiedy demonstrator trafi do seryjnej produkcji. – Ale wiedza zdobyta podczas realizacji tego projektu na pewno zostanie wykorzystana, np. w przyszłych projektach przekładni, które dopiero będą tworzone, a wejdą do produkcji za kilka, kilkanaście lat – uważa Tomasz Malinowski. – Założeniem projektu było stworzyć demonstrator i na tym się skupiliśmy. Przemysł lotniczy – ze względów bezpieczeństwa – jest przemysłem bardzo zachowawczym, każdy element musi zostać dogłębnie zbadany i dopiero wtedy można go wdrożyć do seryjnej produkcji – tłumaczy.

Godne podkreślenia jest to, że realizacja tego projektu to praca kreatywna, związana z opracowywaniem lub weryfikowaniem nowych założeń, których do tej pory w konstrukcji przekładni z Sędziszowa nie było. – Weszliśmy w działkę B+R. Jest to bardzo ważne przedsięwzięcie dla każdej firmy, bo ustawia ją na „wyższym poziomie wtajemniczenia”. To już nie jest produkcja czy montaż, tylko wysoki poziom prac badawczo-rozwojowych – podkreśla Marcin Stawiarski. Jednym z owoców projektu będą również patenty technologii opracowanych i sprawdzonych w trakcie prac nad demonstratorem.

Partnerami naukowymi Safran Transmission Systems Poland w realizacji projektu są: Instytut Mechaniki Precyzyjnej w Warszawie, Politechnika Warszawska, Akademia Górniczo-Hutnicza w Krakowie i Politechnika Śląska w Gliwicach, a partnerem przemysłowym: firma Thoni Alutec ze Stalowej Woli.

– Założeniem było, by współpraca uczelni i odlewni została zakończona wytworzeniem stopu o nowych właściwościach, który pozwoli, by korpus przekładni był odpowiednio lżejszy. Ale dodatkowe badania, które są obecnie na nim przeprowadzane, mają nas upewnić, że nie tylko będzie lżejszy, lecz także równie wytrzymały, co poprzedni, i co ważne, także ognioodporny – tłumaczy Marcin Stawiarski. Za dobranie specjalnej powłoki zapewniającej ognioodporność odpowiedzialna jest Politechnika Śląska.

Lżejsza przekładnia spowoduje również, że samolot będzie zużywał mniej paliwa, a tym samym wyemituje mniej szkodliwych substancji powstających w wyniku jego spalania.

Zmienione będzie nie tylko „opakowanie”

Ale nie tylko „opakowanie” przekładni zostanie zmodyfikowane. W laboratoriach Safrana w Sędziszowie Młp. we współpracy z Instytutem Mechaniki Precyzyjnej oraz Politechniką Warszawską testowana jest technologia hybrydowa obróbki podzespołów wchodzących w skład przekładni, obejmująca azotowanie w niskotemperaturowej plazmie oraz fosforanowanie.

– Obróbce cieplno-chemicznej poddawane będą koła zębate, czyli podstawowy element przekładni – informuje Tomasz Malinowski. – Sama technologia jest już znana od kilku lat, natomiast nie była stosowana do kół głównej przekładni mocy silnika lotniczego.

Jak to jest ważne? – W zasadzie koła zębate bez obróbki cieplno-chemicznej nie mogą pracować w przekładni silnika lotniczego – podkreśla kierownik zespołu laboratoriów i walidacji. Dlaczego? – Dlatego, że ich powierzchnia byłaby zbyt miękka i zbyt łatwo ulegałaby degradacji w trakcie eksploatacji takiej przekładni. Chodzi o to, żeby zagwarantować powierzchni dużą twardość, która będzie się przekładać na dużą odporność na ścieranie, zachowując jednocześnie miękki, stosunkowo plastyczny rdzeń, odporny na pękanie. W efekcie koła w trakcie eksploatacji będą się zużywać w niewielkim stopniu.

– Nowy proces ma być krótszy, mniej energochłonny i bardziej przyjazny dla środowiska, m.in. dzięki wyeliminowaniu szkodliwych substancji, które powstają przy tradycyjnej obróbce – tłumaczy Tomasz Malinowski.

Pytanie o satysfakcję przy realizacji kreatywnego projektu jest pytaniem retorycznym.

– Uważam, że – przystępując do tego projektu – podjąłem bardzo dobrą decyzję – mówi Marcin Stawiarski. – Na pewno będziemy starać się o kolejne projekty badawczo-rozwojowe, ponieważ jeżeli firma posiada mocną stronę B+R, to jest to dowód na to, że w ogóle jest to mocna firma.